Gli imballaggi flessibili per dispositivi medici sono una presenza comune nel settore medicale. Questo tipo di imballaggio offre numerosi vantaggi: essendo flessibile per definizione, si adatta a un’ampia varietà di forme e dimensioni dei dispositivi medici, che spaziano dagli strumenti chirurgici ai kit diagnostici. Inoltre, raggiunge un equilibrio fondamentale tra resistenza e facilità d’uso, contribuendo a garantire che i prodotti rimangano sterili e sicuri, pur essendo rapidi e semplici da aprire quando necessario.

Come produttori di dispositivi medici che deve soddisfare i rigorosi requisiti dell’industria sanitaria, individuare una soluzione di codifica e marcatura per la codifica su imballaggi flessibili per per dispositivi medici sarà una delle massime priorità. In questo articolo, esamineremo i diversi tipi di imballaggi flessibili per il settore medicale e forniremo una panoramica delle opzioni disponibili per la codifica e marcatura, in modo che possiate prendere una decisione consapevole.

Tipi di imballaggi flessibili per dispositivi medici

Gli imballaggi flessibili per dispositivi medici devono garantire una barriera contro i contaminanti e resistere a diversi processi di sterilizzazione. I materiali comunemente utilizzati includono: film plastici come il polietilene (PE) e il polipropilene (PP), laminati in foglio di alluminio, oltre che materiali cartacei rivestiti.

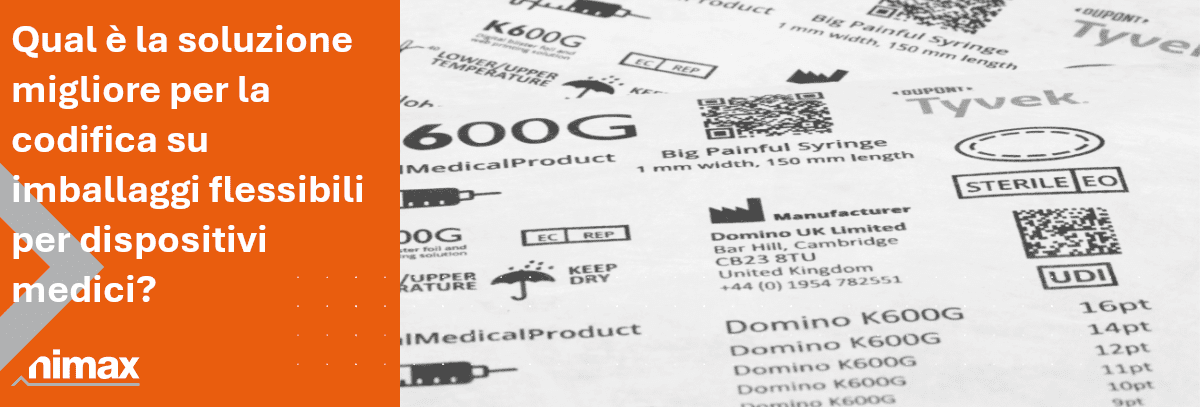

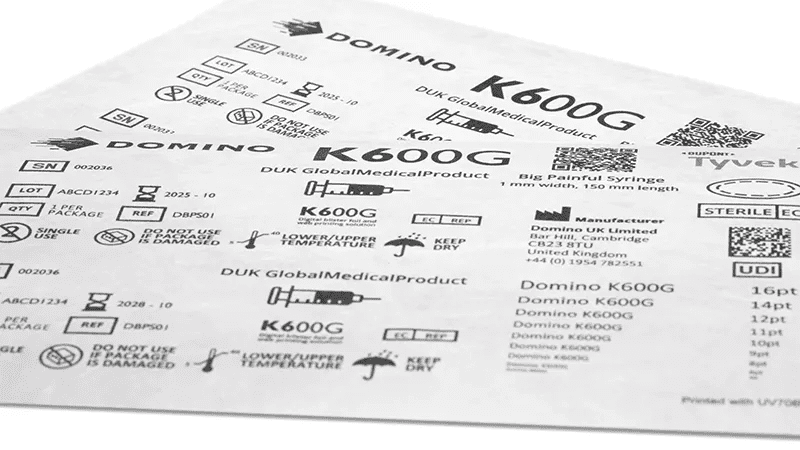

Tyvek® di Dupont, un marchio di fibre di polietilene ad alta densità ottenute per filatura a getto (flash spun), è noto per la sua durabilità, traspirabilità e prestazioni come barriera antimicrobica. Si tratta di uno dei marchi di imballaggi per dispositivi medici più popolari.

Requisiti di codifica per i dispositivi medici

Codici accurati, chiari e durevoli sono un elemento essenziale di tutti gli imballaggi per dispositivi medici, e vengono utilizzati per:

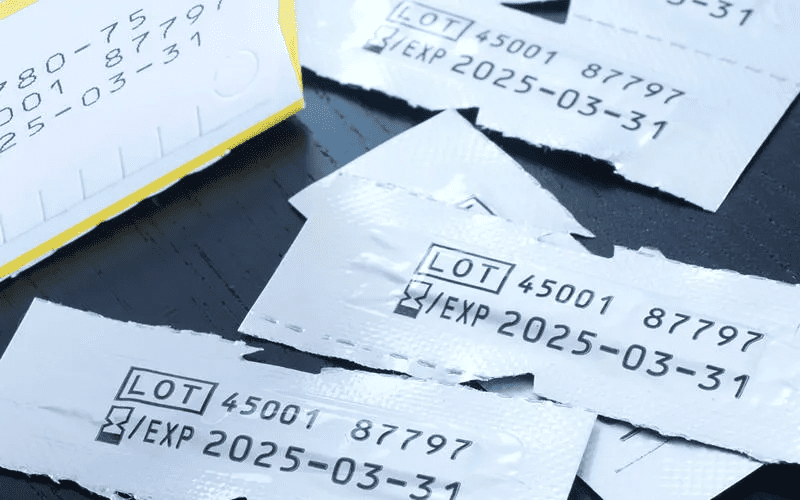

- Conformità agli standard normativi: regolamenti come il Regolamento UE sui Dispositivi Medici (EU MDR) richiedono informazioni specifiche stampate sul packaging, inclusi numeri di serie, identificatori univoci del dispositivo (UDI), numeri di lotto e date di scadenza.

- Tracciabilità e gestione dell’inventario: i produttori di dispositivi medici e i partner della catena di fornitura possono utilizzare dati relativi all’articolo e al lotto, inclusi nei codici 2D scansionabili, per tracciare in modo efficiente i prodotti medicali lungo tutta la supply chain.

- Identificazione e autenticità del prodotto: per i dispositivi medici ad alto rischio, i numeri di serie e i codici 2D sono obbligatori per verificare l’autenticità del prodotto e proteggere i pazienti dal rischio di prodotti contraffatti.

- Comunicazione e sicurezza per il paziente: istruzioni d’uso e avvertenze di sicurezza possono essere stampate direttamente sull’imballaggio del dispositivo medico, per garantirne un uso corretto e sicuro, proteggendo sia i pazienti che gli operatori sanitari.

Tecnologie di stampa per imballaggi flessibili per dispositivi medici

Esistono tre tecnologie principali impiegate prevalentemente per la stampa su imballaggi flessibili per dispositivi medicali:

- Trasferimento termico (Thermal Transfer Overprint – TTO)

- Inkjet termico (Thermal Inkjet – TIJ)

- Piezo Inkjet (Piezo Drop on Demand Inkjet – PIJ)

Come spesso accade, non esiste una soluzione “unica per tutti” per la codifica su imballaggi flessibili per dispositivi medici: la soluzione ideale varierà da una linea di produzione all’altra e dipenderà da diversi fattori, tra cui:

- Velocità di produzione: esistono limiti di velocità per le diverse tecnologie di codifica, che comprendono sia velocità operative massime che minime. Rispettare questi limiti è essenziale per garantire una qualità di stampa ottimale.

- Distanza di stampa: tutte le tecnologie di codifica hanno caratteristiche specifiche di distanza ottimale. Mantenere una distanza di codifica corretta è cruciale per ottenere codici di alta qualità.

- Stabilità della linea di produzione / vibrazioni: vibrazioni e instabilità influiscono significativamente sia sulla tecnologia di codifica sia sul materiale/prodotto stampato. Una scarsa stabilità può causare marcature sfocate e ondulate a causa del movimento del prodotto.

- Materiale dell’imballaggio: non tutti i materiali per imballaggio sono compatibili con tutte le tecnologie. Alcuni inchiostri e consumabili sono più adatti a determinati tipi di imballaggio. In alcuni casi, può essere necessario un trattamento preliminare per garantire l’adesione del codice e la sua durata nel tempo.

Identificare la soluzione ideale per la codifica su imballaggi flessibili per dispositivi medici

Un’analisi approfondita dei requisiti specifici della linea di produzione, come quelli illustrati sopra, unita a un’analisi tecnica precisa di come i substrati e gli inchiostri interagiscono in diversi ambienti, è fondamentale per ottenere una qualità ottimale del codice.

Come parte dell’approccio globale di Domino alla sperimentazione e analisi dei campioni, gli esperti di test su campioni sono regolarmente impegnati in attività sperimentali di codifica e analisi sugli imballaggi dei prodotti per identificare soluzioni potenziali.

Domino ha utilizzato diverse metodologie di test rigorose. Questi test sono stati progettati per valutare fattori critici come la leggibilità, la durabilità e la conformità agli standard industriali. Di seguito, riportiamo nel dettaglio le metodologie specifiche utilizzate nella valutazione per la codifica.

Ispezione visiva: un passaggio essenziale per valutare oggettivamente i dati stampati. Gli esperti si sono concentrati sulla misurazione della densità ottica della stampa, che quantifica l’intensità e la nitidezza del testo e delle immagini. Un’elevata densità ottica è fondamentale per garantire la leggibilità delle informazioni fondamentali, come le istruzioni sul dosaggio e le date di scadenza, soddisfacendo così i rigorosi standard del settore.

Resistenza allo sfregamento: per simulare l’abrasione che subisce l’imballaggio durante il trasporto e la movimentazione dopo la codifica, è stato eseguito un test di resistenza allo sfregamento. Questo ha previsto l’esposizione del materiale stampato a 1.600 cicli di sfregamento con un panno crocking. La procedura ha replicato l’attrito sperimentato dagli imballaggi in scenari reali. L’obiettivo era assicurare che la stampa rimanesse leggibile e integra, evitando qualsiasi compromissione delle informazioni essenziali.

Resistenza ai graffi: in aggiunta alla resistenza allo sfregamento, è stata valutata la resistenza ai graffi dei materiali codificati. Il test di resistenza ai graffi ha previsto l’esposizione della superficie stampata a 50 cicli con una pellicola abrasiva 3M da 12 micron, utilizzando un crockmeter. Questo test è stato progettato per valutare la durabilità della stampa contro i graffi che possono verificarsi durante la movimentazione e il trasporto. Mantenere una buona resistenza ai graffi è essenziale per preservare l’integrità e la leggibilità delle informazioni critiche sugli imballaggi farmaceutici.

Sterilizzazione a vapore: considerato che i dispositivi medici spesso sono sottoposti a sterilizzazione per eliminare i contaminanti, è fondamentale valutare l’impatto di questo processo sui materiali stampati. Il test di sterilizzazione a vapore ha valutato come la stampa reagisce alle condizioni di sterilizzazione in autoclave, che comprendono alte temperature (121 °C), alta pressione e alta umidità per 60 minuti. L’obiettivo era garantire che la codifica fosse in grado di resistere a queste condizioni estreme senza degradarsi o perdere leggibilità, mantenendo la leggibilità delle informazioni critiche durante l’intero ciclo di vita del prodotto.

Test di scansione: nella catena di fornitura farmaceutica, l’accuratezza della scansione dei codici a barre e dei codici 2D è essenziale per il tracciamento e la verifica dei prodotti. Il test di scansione ha comportato la valutazione della leggibilità di questi codici utilizzando scanner standard per codici a barre. Questo test ha garantito che i codici potessero essere scansionati e interpretati correttamente, facilitando la gestione efficiente dell’inventario e migliorando la tracciabilità e la sicurezza lungo tutto il processo di distribuzione.